ATEX : ce qui va changer avec la nouvelle version de la norme de classement de zone

La méthodologie de classement des zones « ATmosphères EXplosives » évolue. Céline Labrune, spécialiste des risques industriels, vous explique les changements.

Les employeurs ont l’obligation d’identifier et de classer les zones des lieux de travail où peuvent se former des « atmosphères explosives ». C’est la réglementation Atex (pour ATmosphère EXplosive), définie par la directive 1999/92/CE du 16 décembre 1999 et transposée dans le droit français.

La norme NF EN 60079-10-1, qui propose une méthode d’analyse pour le classement des zones Atex, a été mise à jour depuis 2016. La version précédente de la norme (2009) sera définitivement annulée en octobre 2018.

Nouveau calcul pour l’analyse de la ventilation

Le classement d’une zone Atex, en niveau 0, 1 ou 2 repose sur :

- l’analyse de la source de dégagement de gaz ou de vapeurs inflammables.

- l’analyse de la ventilation de l’emplacement où se produit le dégagement

« Dans la nouvelle version de la norme, la méthode de calcul du degré de ventilation évolue, explique Céline Labrune, chef de projet au sein du service « risques industriels » de Bureau Veritas.

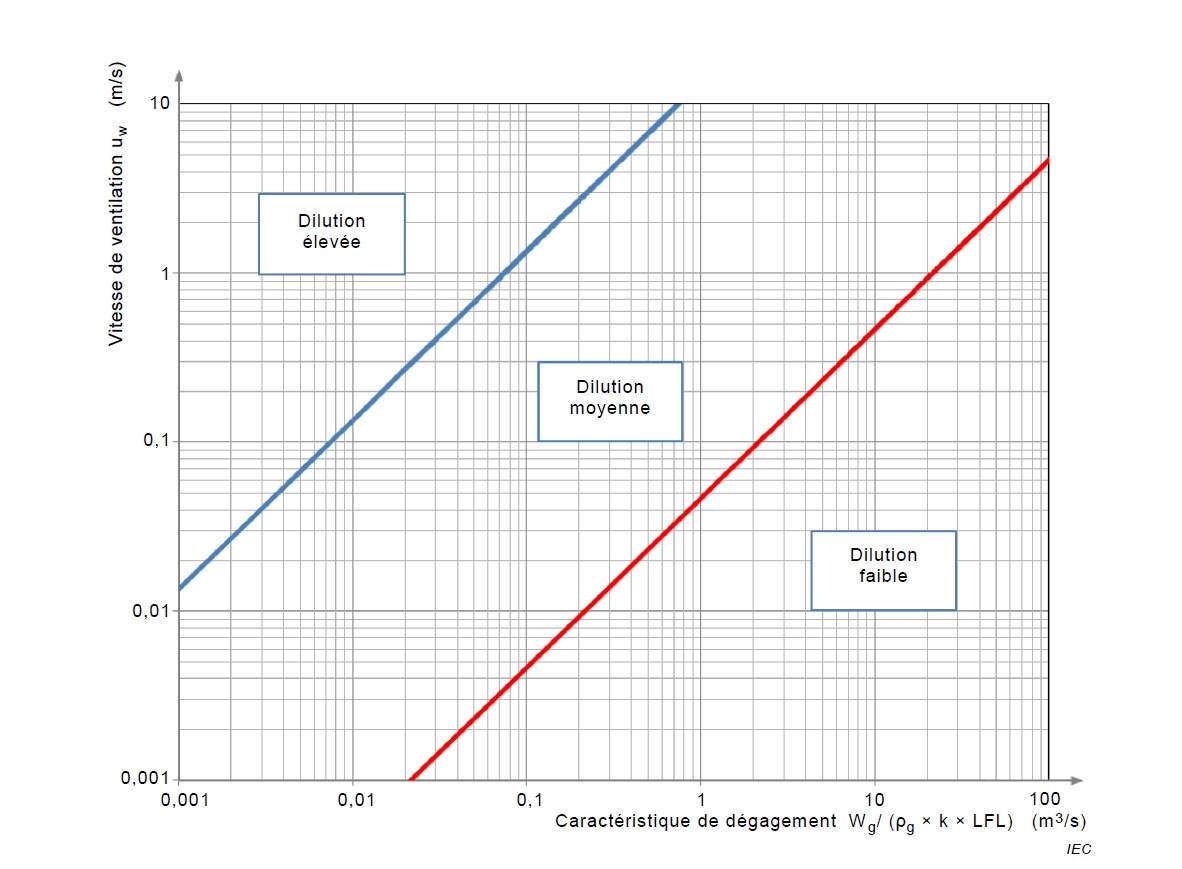

L’ancienne norme se basait sur le calcul d’un « volume théorique inflammable » appelé Vz. Désormais, la capacité de la ventilation à diluer le dégagement de matières inflammables (sous la limite limite inférieure d’explosivité) est évaluée suivant un graphique en fonction :

- de la vitesse de ventilation au niveau du dégagement

- des caractéristiques du dégagement.

« Sans rentrer dans les détails du calcul, l’ancien indicateur, qui analysait la ventilation de façon macroscopique, à l’échelle d’un local, pouvait être extrêmement pénalisant, analyse Céline Labrune. Avec la nouvelle version de la norme, l’entreprise cliente peut s’attendre à réduire son niveau de zone Atex, ou bien l’étendue de la zone concernée. C’est notamment le cas pour les installations avec de faibles dégagements de gaz, comme les chaufferies. Cette approche permet également d’optimiser le classement de zone des installations disposant d’un système de ventilation efficace. Cela concerne donc tous les industriels ».

Un matériel 2 à 10 fois plus cher

Les entreprises disposant déjà d’un zonage Atex selon l’ancienne norme ont-elles intérêt à réviser leur classement de zone selon la nouvelle version de la norme ? « Cela se justifie dans certains cas », estime Céline Labrune.

En effet, la réglementation oblige les entreprises à s’équiper de matériels certifiés Atex (selon la directive 2014/34/UE du 26 février 2014) dans les emplacements où une atmosphère explosive est susceptible de se présenter. « La révision du zonage selon la nouvelle version de la norme peut donc se justifier pour les entreprises qui estiment que le classement de zone de leurs installations n’est pas optimisé, ou pour celles qui ont beaucoup d’équipements non conformes », poursuit Céline Labrune.

« Une modification des installations ou des procédés est aussi l’occasion de mettre à jour son zonage en bénéficiant de cette nouvelle norme, conclut la chef de projet. Un matériel certifié Atex coûte 2 à 10 fois plus cher qu’un matériel standard. Il est donc pertinent d’optimiser son classement de zone ».

L’audit optimisé des équipements en zone Atex

Une fois les zones Atex identifiées, l’entreprise doit auditer les équipements qui s’y trouvent. Le but : s’assurer qu’ils sont bien en adéquation avec la zone Atex dans laquelle ils sont installés et que leur mode de protection n’est pas altéré.

« Les entreprises sont censées réaliser ces audits périodiquement, car le matériel vieillit et peut se détériorer suite à des opérations de maintenance ou à un défaut d’entretien, explique Céline Labrune. Mais, dans certains gros sites industriels comme des usines chimiques, des raffineries ou dépôts pétroliers, qui comptent des milliers d’équipements, l’étendue de ces audits peut être lourd à gérer. »

Bureau Veritas a donc mis au point une approche optimisée de l’audit Atex : une vérification basée sur les risques (Risk-Based Verification).

« Avec cette approche, nous ne vérifions pas la totalité des équipements de manière approfondie, mais nous adaptons la vérification (niveau de détail de l’audit, nombre et représentativité des équipements inspectés) en fonction du niveau de risque : niveau de zone Atex, fréquentation de la zone par le personnel, criticité de l’installation ou du matériel… Les conclusions de ces audits sont alors extrapolées aux équipements non audités. En fin de compte, le niveau de sécurité est équivalent à un audit classique. »